Story 10 |

タイルカーペット

「GA-3600 サスティブバック」

東リは2000年より「東リ エコスピリット」を掲げ

環境に対する取り組みを推進してきました。

第10話は、独自のタイルカーペット リサイクル技術の開発から

環境対応タイルカーペット「GA-3600サスティブバック」発売までの

ストーリーをご覧ください。

タイルカーペットのトップメーカーとして、リサイクルへの想い

東リはタイルカーペットの製造を始めて40年以上。国産初のPVC(塩化ビニル樹脂)バッキングのタイルカーペットを開発し、主要製品である「GA-100シリーズ」の累計販売量は、2億㎡(東京ドーム約4,200個分)を超えています。

カーペット開発者には長年の想いがありました。「東リはタイルカーペット国内トップシェアであり、タイルカーペットのリサイクル技術が開発できれば、大きな社会貢献につながる。」

開発の原点は2008年発売の「GA-100EM」

2018年から本格的な開発がスタート

開発の原点は「エコマーク認定タイルカーペットの開発」で2006年にさかのぼります。当時の製造方法は、タイルカーペットからバッキング部分を分離して粉砕したチップを主原料として使うもので、2008年に「GA-100EM」として発売されました。

その後もリサイクル技術の開発は続きます。いかに効率的にリサイクルするか。そして2018年、「タイルカーペットのバッキング部分のみを使うのではなく、繊維部分を含む全層をまるごと原料にリサイクルする」という、難易度の高い課題に対する本格的な開発がスタートしました。

最大の課題は、

繊維のリサイクル

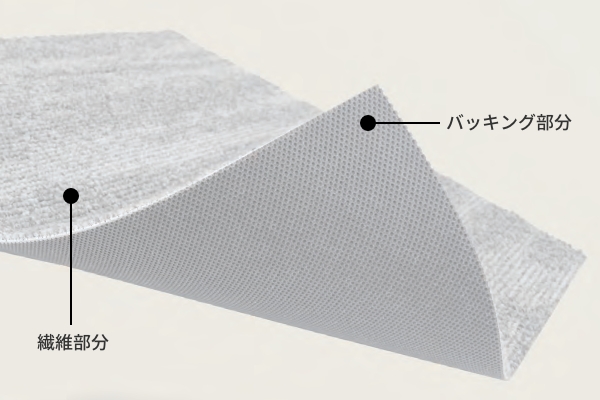

タイルカーペットは、繊維部分とバッキング部分で構成されています。

バッキング部分には、施工性を良くするための適度な柔らかさと耐久性が求められ、PVC(塩化ビニル樹脂)を使うことで実現します。タイルカーペットの全層をまるごと再資源化しバッキングに使用しても、施工性と耐久性を維持できるかが、最大の課題でした。

開発者は、タイルカーペットだけでなくリサイクル技術等も研究し、トライ&エラーを繰り返しました。その結果、バッキング部分に繊維が混ざっても品質を保つ「サスティブバック」の開発に成功したのです。

誰も見たことがない製造ラインをつくる

次に取り組んだのは、タイルカーペットからリサイクルチップを製造する設備の設計で、開発部門はもちろんのこと、全社をあげての取り組みとなりました。課題は、低コストで安定的にリサイクルチップを製造すること。製造プロセスの検討を重ね、何度も設備の設計を見直しました。その結果、東リ

オリジナルのリサイクルチップ製造ラインが完成しました。

設備の設置には、地盤工事・水道工事・電気工事など、さまざまな工程を考える必要があり、スケジュール調整にも苦労がありました。

これまでにないアイデアをカタチにする

東リの製品開発は、まずは作ってみる、そしてできたものを分析して改良する、というプロセスを大切にしています。トライ&エラーを繰り返し、PDCAサイクルをまわしながら製造方法を探っていく。担当者ひとりの力ではなく、同僚や上司、関係部門と議論を重ね、製品を作り上げていきます。

また、お客様に満足していただく製品にするためには、機能やデザインだけではなく、リーズナブルな価格でなくてはなりません。そして、高品質で安定的に供給できること。このバランス感覚を大事にしています。

「GA-3600サスティブバック」を

無事に発売できた喜び

2022年6月、「GA-3600サスティブバック」は発売となりました。発売からこれまで、お客様からはご好評いただいています。長年取り組んできた開発者が、喜びを実感できる時です。

ここに至るまでには、研究開発部門、製造工場、商品企画部門、営業部門…、数多くの人の協力がありました。東リグループが力を結集し、「GA-3600サスティブバック」は完成しました。

さらなる“イノベーション”を求めて

「サスティブバック」の開発は、東リが実現したイノベーションの1つであり、その他にもさまざまな開発テーマが同時進行しています。

これからも、SDGsといった社会への取り組みの解決に貢献するとともに、お客様一人ひとりのライフスタイルを豊かにするための技術開発に取り組んでまいります。

掲載日 2023.02.09